Коллеги, добрый день.

Во второй части повествования мы — проектная группа компании ООО «Алюмика», посетим завод «ВЕЗА-Фрязино», где в одном цеху собирают, а затем испытывают медно-алюминиевые теплообменники (на самом деле, не только медные и не только алюминиевые), а в другом, соседнем цеху (прямо через дорогу) собирают холодильную технику и автоматику для неё.

В этой части рассказа я постараюсь показать процесс производства теплообменников, поделюсь фотографиями и интересными моментами. Кстати, на базе этого же завода располагается аэродинамическая лаборатория для испытания различных вентиляторов. Я обязательно об этом упомяну в конце рассказа, и так…поехали.

Сами теплообменники представлены под брендом «Terma», но по сути — производственная площадка и завод компании «ВЕЗА».

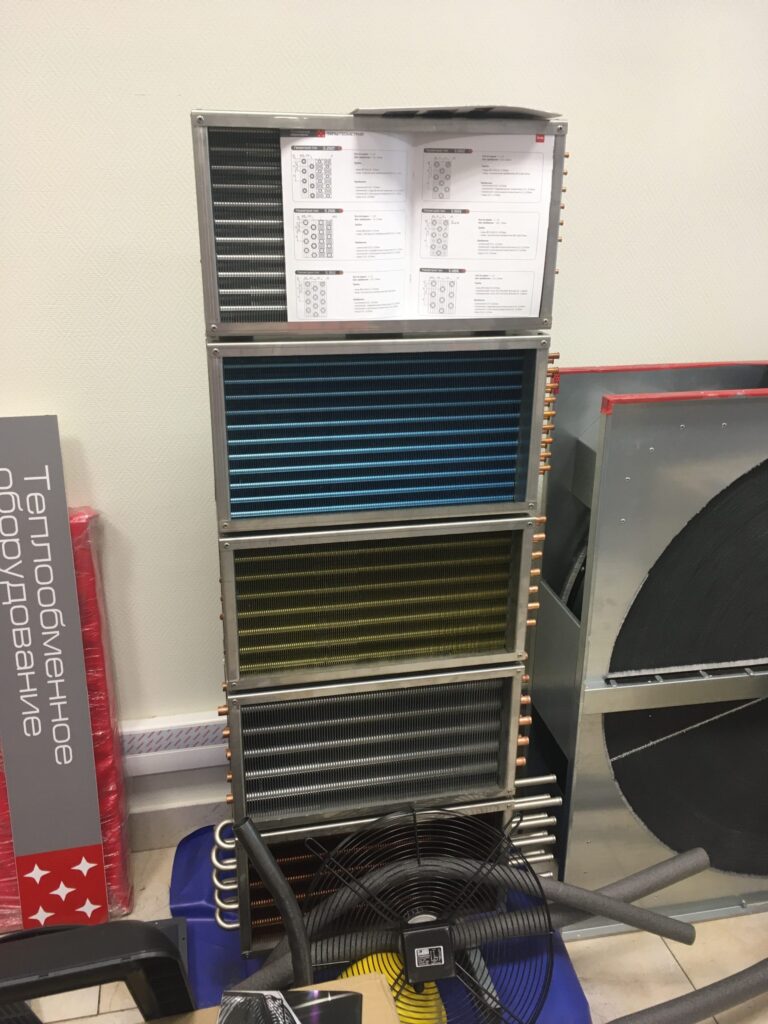

Перед походом в цех, мы заходим в небольшой «шоу рум», где можно ознакомиться с различными вариантами исполнения теплообменников и их покрытиями, тут остановимся по подробнее. На фото ниже «башенкой» выставлены теплообменники, смотрим сверху-вниз:

— первый «классический» медно-алюминиевый. (Медные трубки, пластины из алюминия без какого-либо покрытия);

— второй медно-алюминиевый с пластинами с гидрофильным покрытием;

— третий медно-алюминиевый с пластинами с эпоксидным покрытием;

— четвёртый медно-алюминиевый с пластинами с покрытием blygold;

— пятый, это теплообменник с трубками и пластинами из нержавеющей стали.

Дополнительно немного расскажу про покрытия:

— Гидрофильное покрытие (бирюзового цвета) позволяет равномерно распределить конденсат по теплообменнику, и минимизирует нагрузку на каплеуловитель. На покрытой поверхности не образуются больших капель, и они легко стекают. Таким образом избегается нежелательное скопление влаги и обеспечивается длительный срок службы теплообменника. Это критично в местах с повышенной влажностью;

— Эпоксидное покрытие (жёлтое) даёт корозионностойкость теплообменику (экономичный вариант защиты от коррозии);

— Покрытие blygold часто используется на объектах с морским климатом, где корозионностойкость чрезвычайно важна (Специальная окраска. Покрываются обычные медные пластины. Она обеспечивает долговременную и надежную защиту от коррозии).

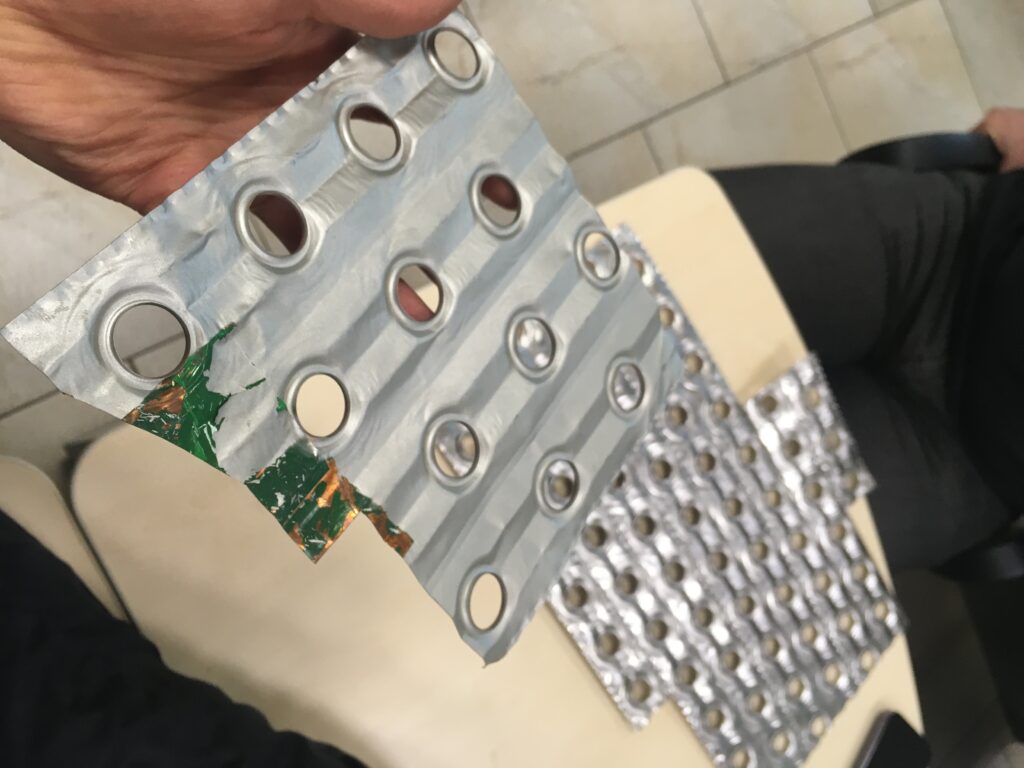

Вот как выглядит медная пластина с покрытием Blygold поближе.

Вот — пластина из нержавеющей стали.

Занятный факт. На медных трубках для фреоновых теплообменников присутствует внутреннее оребрение. Это нужно для того, чтобы после фазового перехода от жидкости к газу при перегреве испарителя увеличить теплообмен. Это позволяет повысить эффективность на 20-30% в теории. Скорее всего эти оребрения забьются маслом и эффективности таковой на практике, возможно, не будет.

Для производства теплообменников «ВЕЗА», раньше использовавшая немецкие медные трубки 7,0-9,52-12,0-16 мм, теперь перешла на иранский и вьетнамские аналоги, которые в чём-то даже лучше предшественников из Германии, как объясняют на заводе. При производстве используются только импортные материалы, т. к. производство медных трубок в России не налажено. Бухты медных труб для резки — первый этап в производстве теплообменников.

NB! Со слов технического директора завода, идёт стремительное уменьшении толщины медных трубок теплообменников. В угоду рынку, чтобы оставаться конкурентоспособным — толщина медных трубок должна уменьшается на 0,01мм чуть ли не раз в 3 года. Такими темпами скоро в промышленных теплообменниках толщина меди будет, как в бытовых китайских сплитах.

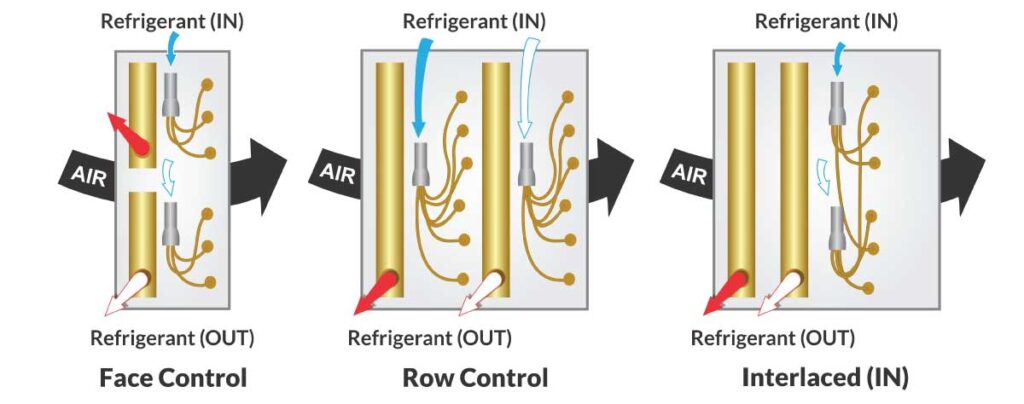

Нам тут же попадается двухконтурный теплообменник, у которого принцип чередования контуров выполнен по типу «Face control». Этот теплообменник должен работать с 2-х контурными однокомпрессорными машинами, и перегреваться должен каждый контур одновременно. В ином случае при подключении его к двухкомпрессорной машине с независимым друг от друга контурами — работать может только верхняя или нижняя половина теплообменника. (часть приточного воздуха пойдёт через неработающий контур). Нужно это учитывать.

NB! Когда Вам придётся указывать параметры испарителя, не забудьте указать нужное исполнение, во избежание ошибки описанной выше. Я бы отдал предпочтение исполнениям по 2-му и 3-му варианту (слева направо).

Следующие этапы создания теплообменника — это штамповка пластин, с дальнейшим «набором» их на трубки теплообменников (к которым ещё не приварены калачи) фиксированный шаг между пластинами обеспечивается за счёт фиксированных отгибов отверстий при штамповке. Затем для связи самих пластин с трубками используются станок который вставляет в сами трубки стержни и расширяет их на доли миллиметра, тем самым обеспечив плотный прижим пластин к самим трубкам, которые после «данной процедуры» уже нельзя никуда сместить. Это можно проделать только с отожжёными трубами, которые и используются для производства теплообменников.

На фото ниже «набранные» пластинами теплообменники для тепловых завес. Осталось приварить калачи и коллектора.

Также немного хочу рассказать об устройстве «дистрибьютеров» для равномерного распределениях хладагента в испарителе. Они, как правило, латунные, но есть и исполнение из нержавеющей стали. Готовые болванки приезжают с другого завода «ВЕЗА», а тут их уже просверливают на месте. Максимально возможное количество отверстий дистрибьютера это 42 штуки. Далее — это только установка 2-х контурного испарителя, со 2-м дистрибьютером.

NB! На большинстве теплообменников (водяных) есть кран маевского, либо просто отверстие с винтом под шестигранник. Предусмотрены они на присоединительных патрубках коллектора (как в случае с теплообменниками ВЕЗЫ) и предназначены для выпуска воздуха. Никаких воздухоотводчиков прямо на присоединении к теплообменнику не требуется.

Ещё для примера привожу фотографию теплообменника Турецкой фирмы Friterm, там установлен кран маевского. В случае с шестигранником — шлиц выполнен «заподлицо», а это значит отверстие на выпуск труб коллекторов в каркасной секции можно сделать минимальным. Выглядит эстетичнее и не надо делать большие «дыры», а потом их закрывать, как на фото ниже.

Ещё немного фотографий коллекторов, на последней результат действия термического сверла.

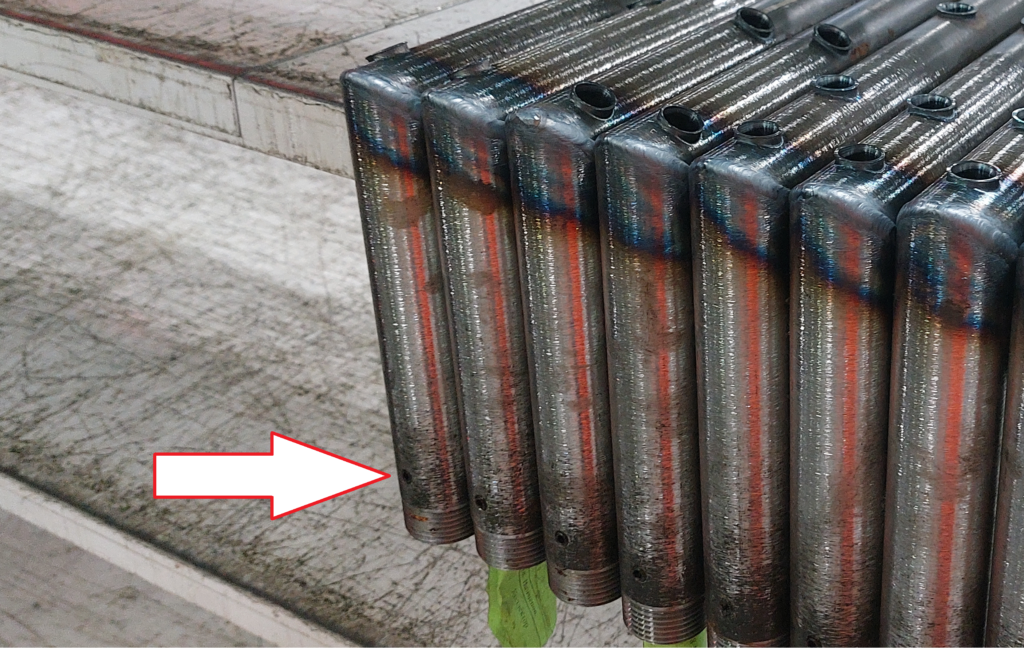

Ещё один важный момент, это приваривание «калачей». На фото приваренные отводы из нержавеющей стали — сварка вручную внахлёст.

Последний этап в производстве теплообменника его опрессовка и испытание. На фото ниже 12 метровая ванна для испытания максимально возможной длины теплообменника холодильной машины, как раз ~ 11-12 метров. Такие теплообменники используются в конденсаторах чиллеров и драйкулерах максимально возможных мощностей на 1 юнит. (далее уже только каскадная установка).

NB! Данные размеры ограничиваются не просто так, холодильная машина должна вписаться в стандартный 45 футовый контейнер для транспортировки, который имеет габариты ДxШxВ (13,7 x 2.5 x 2.75).

Теплообменники опускают в воду предварительно подключают к сжатому воздуху с давлением от 20 до 45 бар в зависимости от типа теплообменника (для фреонового ещё больше) в течении 5 минут и ждут пузырьков. Которые появляются исключительно в редких случаях со слов технического директора завода. На финальном этапе — если коллектор из чёрной стали, то он должен обязательно грунтоваться и окрашиваться (как правило, в серый цвет). Медный коллектор можно не окрашивать (опционально).

Возвращаясь немного назад, ранее я упоминал о том, что шаг между пластинами идёт за счёт фиксированного расстояния отгиба у отверстий для труб в пластинах. Это происходит не во всех случаях, иногда когда требуется разный шаг пластин для специализированных теплообменников, а также в случае с увеличенным расстоянием используют вот такие гребёнки.

Плавно перемещаемся в другой цех, уже по сборке холодильной техники, и встречаем агрегат который использует такой теплообменник.

На фото выше установка для шоковой заморозки мяса. По мимо того, что и оребрения и сами трубки сделаны из нержавеющей стали, присутствует разный шаг оребрения, сначала идёт 24 мм, а затем 12 мм. Это сделано для того, чтобы снизить циклы оттайки испарителя. Увеличенный шаг пластин устанавливается со стороны намерзания «ледяной шапки» и замедляет её образование на теплообменнике.

Далее немного фотографий с цеха по самой сборке оборудования. Возможности производства позволяют изготавливать внешние ККБ, чиллеры всевозможных вариаций и исполнений и центральные кондиционеры со встроенным холодильным агрегатом. На мой вопрос об изготовлении рекуператора типа «Heat pipe» также был положительный ответ. Правда они пользуются популярностью в основном в Белоруссии в виду их гос. программы по «Энергосбережению» — со слов технического директора завода. На данном заводе также собирают автоматику и испытывают изготовленную холодильную технику.

Для драйкулера на последней фотографии будет применяться система адиабатического охлаждения. — да «ВЕЗА» такие системы тоже делает. Будет установлен ряд форсунок в каждый «пролёт» между опорами, к сетке которых будет подключен насос высокого давления.

NB! Целесообразность применения такой системы надо считать с особой осторожностью, ведь с одной стороны — это уменьшенная площадь теплообмена (расчётная температура наружного воздуха уже не по стандарту +35°С, а например +25-27°С) и габариты оборудования, которые порой играют решающую роль. С другой — колоссальные затраты на водоподготовку, без которой теплообменник надо периодически чистить от «солей», а форсунки забиваются.

Что касается автоматики, то теперь «ВЕЗА» используется бренд Sanhua, вместо Danfoss. Компрессоры также теперь вместо американского copland китайский invotech (по сути его копия). Вот такие современные реалии в условиях санкций.

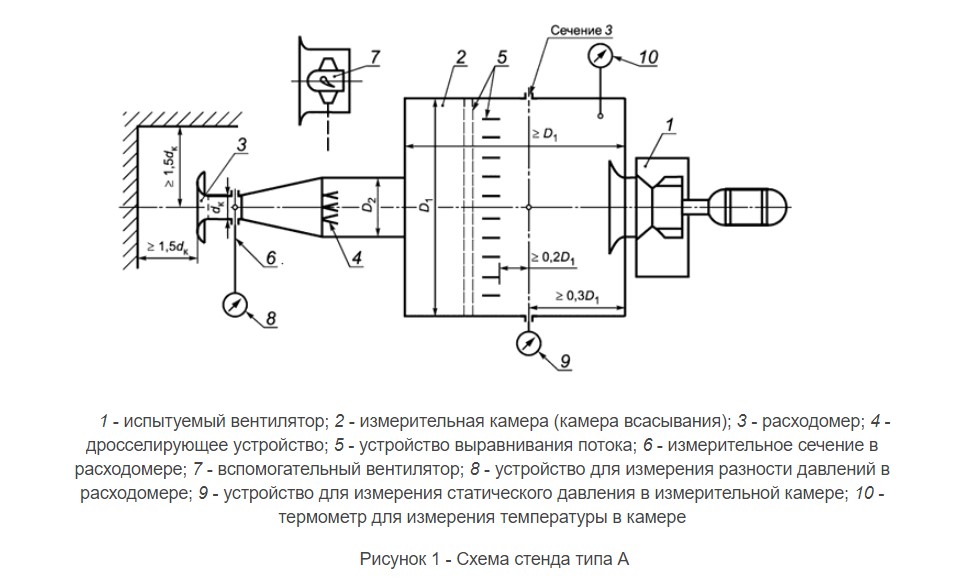

Напоследок хочу показать фотографии аэродинамической лаборатории и стенда для испытания вентиляторов. Её видели многие проектировщики в большом количестве каталогов ВЕЗЫ. Для начала взглянем на схему А из нового ГОСТа 10921-2017 на аэродинамические испытания вентиляторов, чтобы было чуть более понятно, что к чему.

Сам стенд выглядит так. По сути состоящий из 2-х основных элементов: сопла Вентури и камеры всасывания, к которой и присоединяются испытуемые вентиляторы. Между соплом Вентури и камерой ставиться дросселирующий клапан (4 — на схеме) для имитации различной нагрузки сети на вентилятор. На фото ниже его не видно за колонной, к нему идут плавные переходы.

Само сопло Вентури состоит из профильной входной части (входное сопло, выполненного с очень плавным сопряжением), цилиндрической средней части с приёмниками статического давления с 4-мя штуцерами по кругу и длинного выходного конуса.

Производительность вентилятора измеряется во входном расходомере (сопле Вентури) по перепаду статического давления в узком сечении и атмосферой, и рассчитывается по зависимостям в ГОСТе указанным выше. Давление вентилятора определяется по перепаду осредненного статического давления в статической камере (сечение 3) и атмосферой. Далее, это всё аппаратно обрабатывается и выводится в виде привычных нам графиков, как-то так.

В дополнении к сказанному, добавлю: ВЕЗА может там испытывать и любые другие вентагрегаты конкурентов по договорённости, а также там испытываются закупные позиции у самой ВЕЗЫ для интеграции в своё оборудование.

Ну, пожалуй на этом закончим. Я постарался описать и показать всё, насколько смог. В любом случае — оказаться в одной из таких лабораторий, а также на самих заводах было достаточно интересно и познавательно! Хочется ещё раз поблагодарить представительство ВЕЗА-Нижний Новгород за организацию этой поездки, а также их коллег, которые рассказывали, показывали и сопровождали нас.

Спасибо всем за внимание. Надеюсь данная информация оказалась для Вас полезной. Поблагодарить, покритиковать или задать вопрос можно написав на почту (nikolaev.hvac@gmail.com) или в Телеграм @NHVAC